Zaman yarat: 01/11/2019

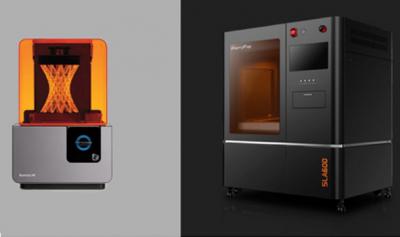

Doğruluk, bir 3D yazıcıdan, özellikle de yüksek hassasiyet derecesi ile bilinen SLA yazıcılardan beklediğiniz temel özelliklerden biridir. Bir SLA yazıcısı modeli yeterli doğrulukta yeniden üretemezse, birincil görevinde başarısız olmuştur. Bununla birlikte, çok yüksek bir doğruluk derecesi elde etmek kolay değildir ve orijinal modelden çok uzakta olan bir parçanın üretilmesine katkıda bulunabilecek çok sayıda küçük faktör vardır.

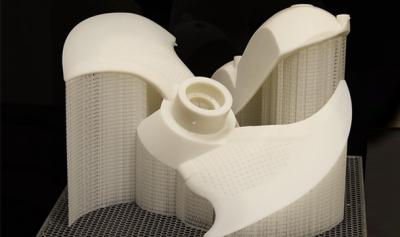

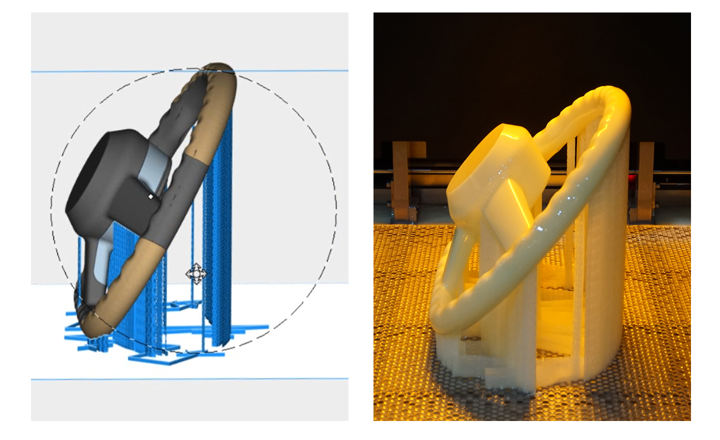

ProtoFab SLA600 tarafından basılmış bir direksiyon

Başlamadan önce, tam olarak ne demek istediğimizi tam olarak açıklığa kavuşturalım ve bunu ilgili çözümleme konseptinden ayıralım. 3B yazdırmada, doğruluk bir parçanın amaçlanan şeklinden ne kadar farklı olduğunu açıklar. Bu, tüm kısımdaki toplam tutarsızlığın ortalaması veya tutarsızlığın en yüksek olduğu nokta olabilir. Örneğin, basılı bir kısım taranabilir ve 0.050 mm'lik ortalama bir boyut sapmasına (orijinal modelden fiziksel tutarsızlığa) ve maksimum 0.15 mm'lik sapmaya sahip olduğu bulunabilir. Bu, yazıcının teknik özelliklerine göre teorik olarak üretebileceği ayrıntı seviyesini tanımlayan çözünürlükten farklıdır. Yüksek çözünürlük her zaman yüksek doğrulukta sonuçlanmaz ve rakamlar genellikle yanıltıcı olabilir. Yüksek çözünürlüklü makinelerin yüksek oranda yanlış parça üretmesi nadir değildir. Bu nedenle, deneyimli üreticilerin özellikle detayın çok önemli olduğu sektörlerde, hassasiyetten çok daha fazla hassasiyete değer veriyorlar. SLA 3D baskısındaki en büyük yanlışlık nedenlerinden onuna daha yakından bakalım.

Belki de en büyük doğruluk belirleyicisi, bir yazıcının sahip olduğu mekanik kontrol seviyesidir. Bu, aynalar, galvanometreler ve yapı platformu dahil olmak üzere çeşitli mekanizmaların hareketinin kesinliğini ifade eder. Bunlardan herhangi biri yazılımın gerektirdiği şekilde kusursuz bir şekilde hareket etmiyorsa, tutarsızlıklar ortaya çıkar. Kullanıcı perspektifinden bu konuda yapılabilecek çok fazla şey yoktur, hareketin hassasiyeti parçaların kalitesinden ve ne kadar iyi monte edildiklerinden gelir. Masaüstü yazıcılar bu konuda çok zorlanmaktadır çünkü üst seviye endüstriyel yazıcılarda elde ettiğiniz kalite gibi bir şey yoktur. Düşük maliyetli endüstriyel yazıcılar genellikle daha ucuz bileşenler kullanarak maliyetten tasarruf sağlar. Düşük dereceli bileşenlere sahip olmak, yalnızca mekanik kontrolün baştan itibaren tehlikeye atıldığı anlamına gelmez, aynı zamanda parçalar aşınırken zamanla azalır.

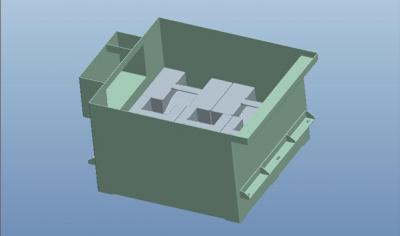

Bir yazıcının bileşenlerinde veya montajındaki herhangi bir yanlışlık basılı parçalara geçiyor

Yanlışlığın özel doğası, hangi parçanın sorun yaşadığına bağlıdır. Örneğin, zaksilerdeki hatalar, kökeni temel alarak xy eksenindeki hatalardan farklıdır. Xy eksenindeki hatalar genellikle taramalı aynadaki sorunlardan kaynaklanır (ışını katman üzerinde belirli bir noktaya yönlendiren). Bu kısım doğruluk için kritik öneme sahiptir ve hareketteki en küçük hatalar önemli tutarsızlıklara neden olabilir. Z eksenindeki doğruluk, temel olarak yapı platformunun katman katman katman alçalması (veya masaüstü modellerinde yükselmesi) hareketine bağlıdır. Yapı platformunun hareketi, platformu tam kat yüksekliğinde, genellikle 0,1 mm civarında hareket ettirmek için tam olarak doğru miktarda döndürmesi gereken uzun bir vida ile kontrol edilir. Bu vidanın yapım kalitesindeki dakika sorunları, genellikle yüzey pürüzlülüğü şeklinde, basılı parçaya iletilecektir. Yapı platformunun her zaman tamamen paralel kalması da önemlidir. Herhangi bir hafif eğim, bazen parça boyunca kabarma etkisi şeklinde yanlışlıklara yol açacaktır.

SLA reçineli ve erimiş termoplastik kullanmadığından, malzeme büzülmesinin ve bükülmesinin etkisi filament bazlı baskı tekniklerinden çok daha az şiddetlidir. Ancak, bu SLA'nın kendi deformasyon sorunları olmadığı anlamına gelmez. Reçine bazlı 3B yazdırma genellikle belirli bir sarkma derecesinden muzdariptir. Reçine lazere maruz bırakılarak kürlenmesine rağmen, bu kısa sürede tam olarak kürlenmez. Materyal ancak işlem sonrası UV kürleme fırınına yerleştirildiğinde tam güce ulaşır. Bu, işlem sonrası malzemenin zayıf veya sertleşmemiş olduğu, sadece maksimum taşıma durumuna bağlı olmadığı anlamına gelmez. Parçanın iyi desteklediği alanlar için bu bir sorun değildir, ancak uzun, ince veya desteksiz kısımları varsa, bir miktar sarkma meydana gelebilir. Bu sarkma genellikle mikroskobiktir, ancak bir seferde bir tabaka olduğu için etki kümülatif olabilir, bu da fark edilebilir boyutsal farklılıklar ile sonuçlanır. Bu etki kullanılan reçineden etkilenir. Bazı güçlü malzemeler bundan hiç zarar görmeyecek, ancak esnek malzemeler bu konuya özellikle yatkın olacaktır. Bu nedenle SLA'da destek malzemesi çok önemlidir ve yazılım destekleri en uygun şekilde yerleştirmezse doğruluk ciddi şekilde tehlikeye girecektir.

Destekler genellikle parçaya 45 ° açıyla üretilir

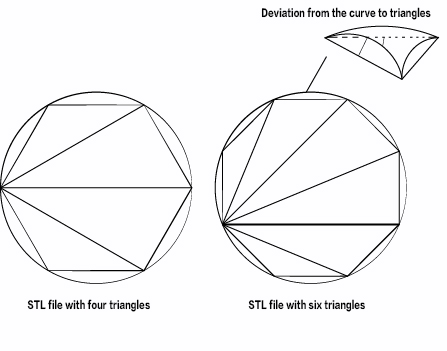

Bir yazıcının mekanik kontrolü mükemmel ve mükemmel malzemeler olsa bile, parçalar hala% 100 doğru bir şekilde üretilmeyecekti. Bunun nedeni, CAD modellemenin pratikliklerinin, bir parçanın ne kadar ayrıntılı olabileceği konusunda bazı sınırlamalar getirmesidir. STL modellemesi, bir parçanın şeklini oluşturmak için sınırlı sayıda üçgen kullanır. Bu yöntem, düz yüzeyleri yeniden yaratırken çok az sorun yaratır, ancak herhangi bir eğrinin fiziksel olarak kusursuz şekilde temsil edilmesi imkansızdır. Eğriyi olabildiğince iyi bir şekilde ölçmek için çok sayıda sivri üçgen kullanılır, ancak mikroskobik seviyede hiç pürüzsüz değildir. Ne kadar çok üçgen kullanılırsa, ayrıntı da o kadar iyi olur, ancak dosya boyutları ve işlem süresi söz konusu olduğunda bu sorunlar ortaya çıkabilir. Modern teknoloji ve yazılımlar bu konuyla başa çıkmaktan geçmişte olduğundan daha iyi, SLA'nın ilk günlerinde hesaplama gücü çok ciddi bir sınırlamaydı.

Bir STL dosyasında ne kadar çok üçgen kullanılırsa, daha iyi kavisli yüzeyler yeniden oluşturulabilir

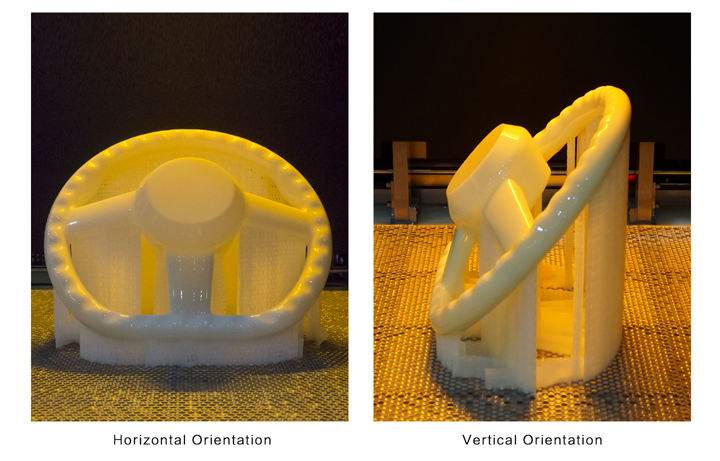

Bu yazıda tartışıldığı gibi, masaüstü yazıcıları endüstriyel yazıcılarla karşılaştırarak, baskı yönlendirmesi çok önemlidir. Masaüstü SLA makinelerinin çoğunda, parça ters yazdırılır, yani parçanın çoğu oluşturma işlemi sırasında asılı kalır. Bu, bir miktar ilave destek malzemesi ile azaltılabilir, ancak yerçekimi nedeniyle malzemenin bir miktar düşmesi olacaktır. Bununla birlikte, sadece parçanın basıldığı yön değil, parçanın yapı odası içindeki yönü de dikkate alınması gereken bir faktördür. Her şeyden önce, uğraşılması gereken aşırı maruz kalma sorunu var. Bu, lazerden gelen ışık mevcut katman boyunca parladığında ve ayrıca arkasındaki reçinenin bir kısmını sertleştiği zamandır. Bu etki, saydam veya yarı saydam malzeme kullanıldığında çok daha kötüdür. Aynı zamanda, belirli renklerin UV ışığını diğerlerinden daha iyi absorbe ettiği durumlarda, mavi, yeşil veya sarı malzemeler kullanan parçalar daha az acı çekecek ve kırmızı veya gri gibi diğer renkler daha fazla acı çekecektir. Bu sorun, bir kısmı lazerle ilgili olarak yapı odasına stratejik olarak yerleştirmek suretiyle ışının konumlandırılmasıyla çözülebilir, böylece ışın çok sık olarak diğer kürlenmemiş materyale parlamaz. Parçanın basılmasından dolayı bükülmesinde ışık sorunu. Bu aynı zamanda UV ışığının, olmaması gereken ve aşırı pozlamaya neden olan alanlara ulaşmasına da neden olabilir. Bu etkiyi en aza indirmek için bir parçanın nasıl yönlendirileceğinin hesaplanması son derece karmaşıktır, ancak maksimum doğruluk isteniyorsa göz ardı edilemeyecek bir şeydir.

Yönlendirme hem baskı doğruluğunu hem de hızı etkiler

Genel olarak, ince tabakaların daha yüksek çözünürlük verdiği için tabaka kalınlığının daha ince olması daha iyi olarak kabul edilir. Bununla birlikte, belirli bir noktadan öte, bu mutlaka gerekli değildir. Bazı çalışmalar, 0.1 mm'den daha düşük katman boyutları için daha ince katmanların daha düşük hassasiyete yol açabileceğini göstermiştir. Bu bir dizi faktöre bağlıdır. Çoğu parça için, 0,1 mm'nin altına gitmek, ayrıntı olarak gerçek bir avantaj sunmaz ve yalnızca katman sayısını artırır. Daha fazla katman daha fazla mekanik hareket anlamına gelir, bu nedenle hareketteki herhangi bir tutarsızlık artacaktır. Daha ince tabakaların da bükülme olasılığı biraz daha yüksektir ve daha uzun yapım süresi, parçanın UV fırını tamamen iyileştirmeden önce daha uzun olduğu anlamına gelir. Bu faktörlerin neden olduğu yanlışlıklar miniktir, ancak neden 0.05 mm'lik bir katman boyutu kullanmanın bazen 0.1 mm katman kullanmaktan daha az doğru bir parça ürettiğini açıklayabilirler. Bununla birlikte, önemli ölçüde 0,1 mm'den daha büyük katman boyutlarının kullanılması kesinlikle daha az hassas bir parçaya yol açar ve gözle görülür merdiven çıkmasına neden olur.

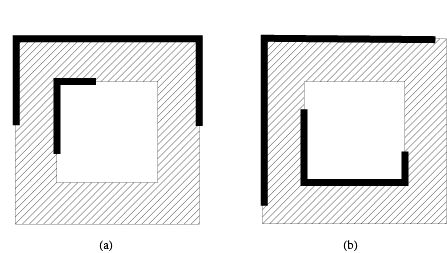

Beklediğiniz gibi, ışın ne kadar dar olursa, ayrıntı düzeyi o kadar büyük olur. Geniş ışın, daha hızlı yazdırma süreleriyle sonuçlanacak ancak ayrıntı ve doğruluk maliyetine neden olacaktır. Geçmişte tradeoff bu kadar basitti, ancak bugünlerde aynı yapım sırasında birden fazla ışın boyutunu destekleyen SLA yazıcıları (ProtoFab tarafından sunulanlar dahil) var. Biri küçük diğeri büyük olmak üzere iki nokta boyutu yapılandırılabilir. Daha büyük spot boyutu, detayın kritik olmadığı alanlar için kullanılır, bu nedenle işlemi hızlandırır ve küçük spot, köşeler veya kavisli yüzeyler gibi alanlar için kullanılır. Bu şekilde, en azından bir dereceye kadar her iki dünyanın da en iyisini elde etmek mümkündür. Bu işlevsellik olmadan, bazı doğruluk kaçınılmaz olarak feda edilecektir. Ekipmanın değişken ışın boyutlarını destekleyip desteklemediğine bakılmaksızın, her yapı için uygun ışın çapını seçmek son derece önemlidir. Parçanın gereksinimlerine göre en uygun kiriş büyüklüğüne karar vermek, deneyim ve teknolojinin tam olarak anlaşılmasını gerektirir. Bu parametrenin yanlış yapılması şüphesiz doğruluk kaybına neden olacaktır.

Resimde A yarıçap telafisi kullanılmaz, resim B'de iken

Endüstriyel 3B baskıda, kontrollü bir ortamı korumak çok önemlidir. Yukarıda bahsedildiği gibi, çözgü ve sarkma SLA baskısında bir sorundur ve bu sıcaklık ve nem ile daha da kötüleşir. Baskı işlemi sırasında bunlarda meydana gelen herhangi bir dalgalanma, parçanın nasıl çıktığını etkiler. Reçine aşırı sıcaklığa duyarlıdır ve 3D baskı amaçları için viskozitenin mümkün olduğu kadar düşük olması önemlidir. Sıcaklık ne kadar yüksek olursa reçine o kadar az viskoz olur, bu nedenle reçineyi sıcak (ve sabit bir sıcaklıkta) tutmak önemlidir. Ancak, çok sıcak olamaz veya bu, parçanın çok yumuşak ve dengesiz olmasına neden olur. Tatlı nokta genellikle 38 derece civarındadır ve bundan herhangi bir sapma parçanın şeklini etkileyecektir. Ayrıca, reçinenin yüzeyinin her zaman tamamen düz kalması önemlidir. Herhangi bir titreşim varsa veya ekipman doğruluğunun en ufak bir hareketi bile ciddi şekilde etkilenecektir.

Reçinenin yüzeyi her zaman tamamen düz kalmalıdır

Tarama aralığı, her lazer noktasının merkezi arasındaki mesafeyi belirtir. Işın sürekli hareket halinde hareket etmez, belirli aralıklarla bir seyir boyunca belirli noktalarda parlar. Bu lekelerin her biri arasında genellikle bir derecelik çakışma vardır, aksi halde her kürlenmiş alan arasında büyük boşluklar olacaktır. Tarama aralığı örtüşme derecesini belirler ve bunun hem doğruluk hem de hız üzerinde derin bir etkisi vardır. Eğer tarama aralığı küçükse, kenarlar boyunca daha az kürlenmemiş reçine olacaktır ve yüzeyler daha pürüzsüz olacaktır. Bu, elbette, her tarama daha uzun süreceği için daha uzun baskı süreleri ile sonuçlanacaktır. Öte yandan, geniş bir tarama aralığına sahip olmak hızlı olacaktır ancak çok fazla zımparalama gerektiren pürüzlü kenarlara neden olacaktır.

Tarama aralığının değiştirilmesi doğruluk, güç ve yapı verimliliğini etkiler

Tarama hızı, doğruluğu etkileyen ana parametrelerden bir diğeridir. Uzman olabileceğiniz gibi, daha hızlı tarama hızları daha düşük hassasiyete yol açar ancak baskı sürelerini oruç tutar. Bununla birlikte, doğruluk üzerindeki etki genellikle çok hızlı tarama hızları kullanıldığında şiddetli hale gelir. Ayrıca, yavaş tarama hızlarının her zaman daha iyi doğruluklara yol açması şart değildir. Tarama hızı çok yavaş ayarlandığında, ışın her noktada çok uzun süre kalacağı için aşırı sertleşme meydana gelebilir. Her yapı için uygun tarama hızını ayarlamak için bir deneyim ve karmaşık hesaplama karışımı gerekir.

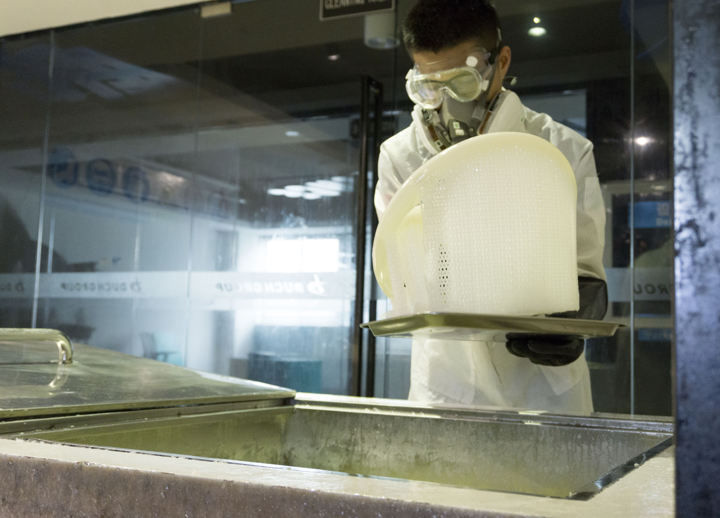

İşleme sonrası, çoğu zaman çok fazla deneyim ve beceri gerektirir

Parçalar yazdırıldıktan sonra, alkolle yıkama, destek malzemesinin çıkarılması ve zımparalama gibi birkaç gerekli işlem sonrası prosedür vardır. Bu görevler genellikle manuel olarak yapılır ve bu nedenle insan hatası için potansiyel ortaya çıkar. SLA baskısının doğası gereği, yeni basılmış kısımlar genellikle kenarlar boyunca bir dereceye kadar çıkıntıya sahip olacaktır (bkz. 6 ve 8 numaralı noktalar). Bu nedenle, SLA baskılı parçaları zımparalamak ve cilalamak gereklidir ve bazen zımparalama seviyesi oldukça zordur. Bir endüstride tutarsızlıklar mikron cinsinden ölçülürken, parçayı kaba zımpara kağıdı ile kazıyan insanlar kaçınılmaz olarak bir miktar öngörülemezlik ve doğruluk kaybı getirir. Kullanılan kesin kuvvet, zamanın uzunluğu gibi standardize edilmesi zordur. Kumpaslar zımparalanacak alanı ölçmek için kullanılır, ancak kesinlikle yazıcının kendisinin kontrol ettiği yüksek hareketlerle karşılaştırıldığında, hala oldukça yanlış bir işlemdir.

Torba yıkamak için uzman personel kullanmak en iyisidir.

İşlem sonrası kesinliği etkileyebilecek bir diğer yön destek malzemesinin çıkarılmasıdır. Bunun, araçlar kullanılarak elle kesilmesi veya ödüllendirilmesi gerekir ve genellikle geride kalan işaretler vardır. Bunlar zımparalanabilir, ancak yukarıda tartışıldığı gibi, bu kendi içinde doğruluktan ödün vermiştir. Bu aşamada kalifiye personel kullanmak en iyisidir, çünkü parçayı keskin aletlerle çizmek veya hasar vermek veya gerekenden daha büyük işaretlerin arkasında bırakmak kolaydır. Bu riskleri azaltmak için, ideal olarak, parçanın sabit kalmasını sağlarken en az destek malzemesi kullanılmalıdır.