Zaman yarat: 01/22/2019

3D baskı dünyası kafa karıştırıcı bir yer olabilir. Sayısız yazıcı ve servis türü vardır ve bunlar arasındaki farklar çoğu zaman karmaşık ve takdir edilmesi zordur. Farklı teknolojileri karşılaştırırken, “hangisi daha hızlı”, “hangisinin daha iyi bir sonuç ürettiği” veya “daha ucuz” gibi basit sorular genellikle karmaşık cevaplar ve nitelikli ifadelerin bir listesini oluşturur. Bu, bir 3D yazıcı seçmeyi göz korkutucu ve sinir bozucu bir görev haline getirebilir. Bugün mevcut başlıca 3B baskı teknolojilerinin altısına derinlemesine bir göz atalım ve durumu biraz daha netleştirmeye çalışalım.

Son birkaç yılda SLA (stereolitografi aparatı) FDM'den oldukça fazla pazar payı alarak etkileyici bir yükselişe geçti. Çok uzun zaman önce bu teknoloji pahalı ve erişilmez olarak görüldü, ancak ilgili patentlerin süresi dolduğundan, fiyatlar düştü ve şimdi uygun bir fiyatla yüksek düzeyde hassasiyet sağlıyor.

Büyük bir endüstriyel SLA yazıcı

SLA parçaları, küçük reçine alanlarını seçici olarak tedavi eden bir lazer ile üretilir. Lazer bir kerede bir katman çizer ve her katman tamamlandıktan sonra platform bir seviyeye çıkar ve işlem devam eder. Kiriş çok küçük olabilir ve çok yüksek bir ayrıntı derecesi sağlar (kiriş ne kadar küçük olursa yapı o kadar uzun sürer). SLA sürümleri yalnızca ayrıntılı değil, aynı zamanda olağandışı şekilde pürüzsüzdür.

İnsanları SLA'dan uzaklaştıran şeylerden biri reçinedir. 3D baskıda kullanılan reçine orta derecede toksiktir ve çok dikkatli kullanılmalıdır. Aynı zamanda bir asit kokusu vardır ve iyi havalandırılan bir odada kullanılması gerekir. Her ne kadar SLA ekipmanı artık çok uygun olsa da, reçine hala oldukça pahalıdır ve bu da işletme maliyetlerine katkıda bulunur. Çoğu ekipman üreticileri ısrarcı kullanıcıların kendilerine ait reçinesini satın alarak ısrar ediyorlar ve bu da alışveriş yapmanın paradan tasarruf etmesini engelliyor.

SLA, çok çeşitli endüstriyel uygulamalara sahip, çok yönlü bir teknolojidir. Hızlı prototiplemede en yaygın şekilde kullanılır ve yüksek hassasiyet derecesi ayrıca alet ve kalıp oluşturmak için idealdir. SLA, kullanılabilecek malzemelerdeki kısıtlamalar nedeniyle tüketici ürünleri üretmek için daha az uygundur. Ayrıca büyük üretim çalışmaları için biraz yavaştır.

DLP (dijital ışık işleme), parçaların bir lazerle reçine ile işlenmesiyle SLA'ya benzer. Temel fark, DLP'deki her bir katmanı çizen dar bir ışın yerine tüm katların tek bir pozlamada sertleştirilmesidir.

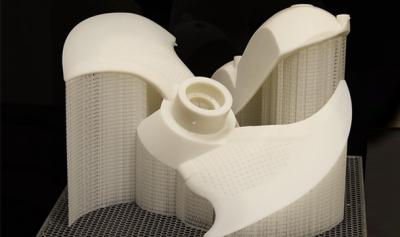

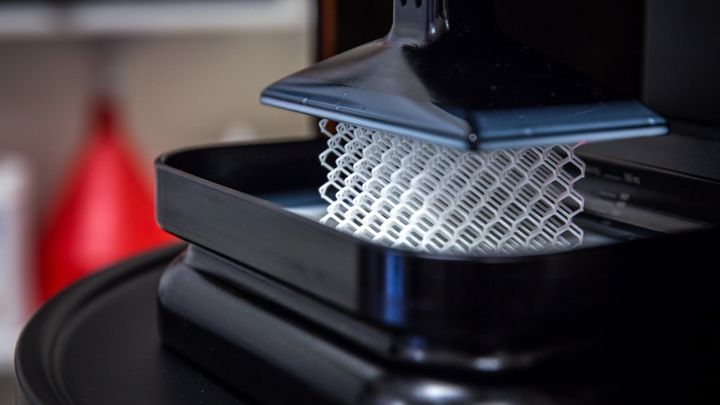

Reçine tepsisinin yakın çekim görüntüsü

Teknolojik olarak SLA'ya çok benzer olmasına rağmen, DLP kullanılarak üretilen parçalar önemli ölçüde farklı görünebilir. SLA daha pürüzsüz yüzeyler ve daha yuvarlak kenarlar üretirken, DLP daha yüksek detaylarda daha dokulu yüzeyler üretir. Bu özelliklerin bir avantaj veya dezavantaj olarak kabul edilip edilmediği, üretilen parçaya ve istenen etkiye bağlıdır. SLA'nın daha pürüzsüz yüzeyler üretmesinin nedeni, lazer kafasının kavisli hareketler yapabilmesi, kaba yemleri yumuşatmasıdır. DLP'de, lazer küçük aynalar kullanılarak reçineye yönlendirilir ve her aynanın boyutu piksel boyutunu belirler. Bu nedenle, DLP'de kavisli kenarlar, tamamen pürüzsüz bir yüzeyi imkansız kılan kare pikseller kullanılarak üretilir. Bununla birlikte, DLP'deki piksel boyutu genellikle SLA'nın lazer nokta boyutundan daha küçüktür, bu nedenle DLP'de daha büyük bir ayrıntı derecesi mümkündür.

Her katman hepsini bir kez ürettiğinden, DLP'nin SLA'dan daha hızlı olması şaşırtıcı değildir. Parçanın aşırı yoğun olduğu durumlarda hız avantajı en üst düzeye çıkarılır. Lazer kafasını dar bir ışın kullanarak yoğun bir nesne çizmek uzun zaman alır, ancak DLP'de tüm katman bir kerede yapılabilir. Bununla birlikte, çok sayıda ince veya oyuk yapıdan oluşan karmaşık parçalar için, SLA daha hızlı olabilir. Ayrıca, büyük, oldukça ayrıntılı parçalar için, tüm katman boyunca tam çözünürlük elde etmek için yeterli piksel bulunmayabileceği de belirtilmelidir.

DLP, SLA ile çok benzer uygulamalara sahiptir ve hızlı prototiplemede yaygın olarak kullanılır. SLA ve DLP arasında karar verirken, en önemli faktör üretilen parçanın cinsi ve istenen yüzey tipi olacaktır (yukarı bakın).

SLA ve DLP ile ortak olarak SLS (seçici lazer sinterleme), lazer teknolojisinden de yararlanır. Bununla birlikte, reçine kullanmak yerine SLS, tamamen farklı bir özellik setine neden olacak şekilde toz malzeme kullanır. Bu toz, lazer tarafından sinterlenir (ısı ile kaynaşıktır) ve kısım, yapım odasının içindeki katman tarafından katman halinde oluşturulur.

Fazla tozu temizlemek

SLS baskısının en büyük avantajı, üretilebilecek tasarımların karmaşıklığıdır. Diğer 3D baskı türlerinin aksine, SLS hiçbir zaman destek yapıları gerektirmez ve kelimenin tam anlamıyla herhangi bir şekilde üretilebilir. Bunun nedeni, toz haznesinin tamamen dolması ve tamamlanan kısmın, her zaman kullanılmamış toz ile kaplanmış olarak ortaya çıkmasıdır. Kesilmemiş toz, parçanın içerebileceği askı yapılarına destek sağlar.

SLS, kelimenin tam anlamıyla kağıt inceliğinde olabilecek inanılmaz küçük duvar kalınlıklarını destekler - SLS yazıcılar, içinde gezinilebilen ayrı sayfalara sahip kitap şeklindeki parçaları basabilir. Dönen tekerlekler ve çalışma menteşeleri gibi hareketli parçaların makineden çıkarılması da mümkündür. SLS yazıcıları en yaygın olarak, bitmiş ürünler olarak kullanılmaya uygun sağlam, sağlam parçalar üreten Naylon malzeme kullanır.

Dezavantajı ise ekipmanın hacimli, pahalı olması ve genellikle çalışması için eğitim gerektirmesidir. Toz da oldukça pahalıdır ve çalışmak için dağınık olabilir (yüz maskeleri her zaman gereklidir). Toz haznesinin her zaman x ve y eksenlerinde tamamen doldurulması gerektiğine dikkat etmek önemlidir (z ekseninde sadece parçanın yüksekliğine kadar doldurulması gerekir). Bu, eğer büyük bir makineniz varsa ve tek bir parçayı yazdırıyorsanız, çok fazla miktarda atık toz oluşacağı anlamına gelir. Sinterlenmemiş tozun bir kısmını tekrar kullanmak mümkündür, ancak bu, kalitenin düşmesine neden olur. Bu nedenle, bir SLS makinesini ekonomik olarak kullanmak, aynı odadaki birden fazla parçayı yazdırmak veya x ve y eksenlerinde en fazla alan kaplayan geniş bir parçayı yazdırmak için en iyisidir.

SLS, SLA ve DLP'den çok daha fazla işlevsel parça üretmek için çok uygundur. Bunun nedeni, çok daha geniş bir malzeme yelpazesini destekleyen ve son derece yüksek yapım kalitesine sahip SLS'dir. SLS yazıcıları son derece dayanıklı fonksiyonel parçalar üretebilir. Teknoloji aynı zamanda çabuk oturan parçalar, mekanik bağlantılar ve menteşeler içeren parçalar üretmek için mükemmeldir.

FDM (FFF olarak da bilinir), günümüzde en yaygın 3D baskı şeklidir. Çoğu masaüstü 3D yazıcı FDM teknolojisini kullanır ve düşük maliyeti ve erişilebilirliği nedeniyle ilk hobi ve meraklıların tercihidir. Lazer veya reçine yoktur, yazıcı kafası basitçe hızla sertleşen ve bir parça katmanı oluşturan küçük miktarlarda erimiş termoplastik biriktirme etrafında hareket eder.

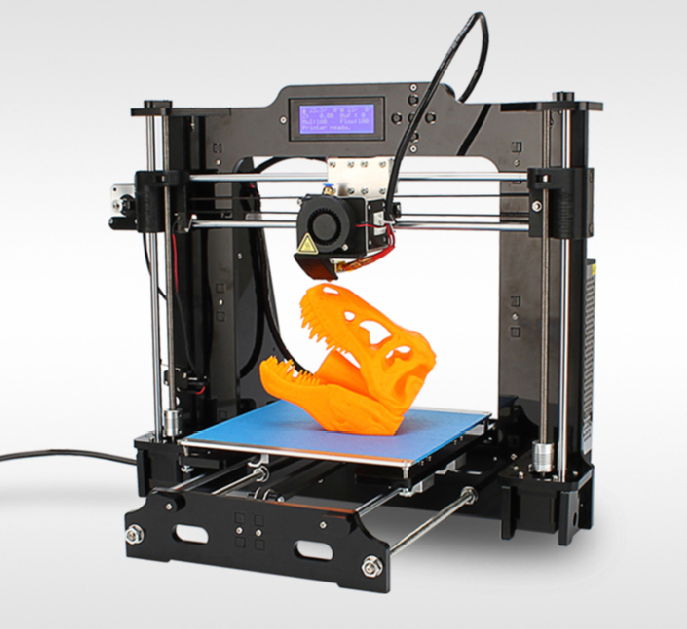

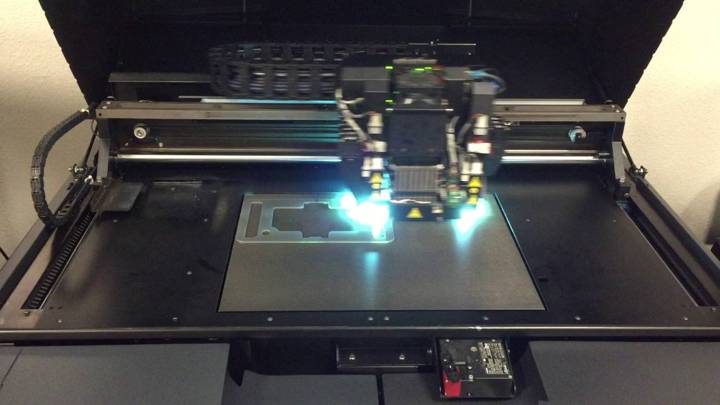

Bir FDM yazıcı

FDM'nin en çekici özelliği, ucuz ve kullanımı kolay olmasıdır. Masaüstü FDM yazıcıları yalnızca birkaç yüz dolara satılır ve herhangi bir alana sığacak kadar küçüktür. Ayrıca, temelde tak ve çalıştır özelliği de var ve uzman olmayanlar tarafından erişilebilir olmasını sağlıyorlar.

Ancak bu kadar ucuz olmalarının iyi bir nedeni var. FDM yazıcılar, kalite söz konusu olduğunda SLA'nın beğenisine bile yaklaşamazlar. FDM yapılarının detayı, tipik olarak 0.4 mm'lik bir bölge olan (bazı SLA yazıcıların lazer nokta boyutundan on kat daha büyük olan) meme başlığının boyutuyla sınırlıdır. Bu, geniş katman genişliklerine neden olur, öyle ki, "merdiven boşluğu" yüzeylerde açıkça görülebilir. İşlem sonrası işlem bunu bir dereceye kadar hafifletebilir, ancak yine de ideal olmaktan uzak. FDM tarafından üretilen parçalar da bükülmeden kötü etkilenir (parçalar termoplastik soğurken ve büzüldükçe hafifçe şekillenir)

FDM hobiler arasında popülerdir, ancak endüstride de yaygın olarak kullanılmaktadır. Bu teknik oldukça esnektir ve geniş bir malzeme yelpazesini destekler, bu nedenle otomotivden bilimsel ürünlere kadar her türlü sanayide kullanılır. Alanın birinci derecede olduğu veya koşulların reçineyi pratik kıldığı laboratuvarlar veya iş istasyonları için idealdir. Yapı kalitesi mükemmel olmaktan az olabilir, ancak birçok endüstri için işi düşük maliyetle ve komplikasyon olmadan gerçekleştirir.

PolyJet 3D yazıcılar, geleneksel inkjet yazıcılara karşı güçlü bir fiziksel benzerliğe sahiptir, bu nedenle teknoloji için isim seçimi. PolyJet, FDM ile ortak özelliklere sahiptir, ancak PolyJet kalite ve esneklik söz konusu olduğunda farklı bir seviyededir.

Mürekkep püskürtmeli yazıcılara benzerlik güçlü. Parça inşa edilirken platform aşağı doğru hareket eder.

PolyJet'in birincil avantajı, bir kerede ve birden çok renkte birden fazla malzeme kullanarak baskı yapabilmesidir. Opak ve saydam bir malzeme karışımına ek olarak, farklı bir sertlik ve esneklik ile tek bir parça basılabilir. Bu, diğer tüm 3B baskı çözümlerinin eşleştirmek için mücadele ettiği bir esneklik sağlar. Bir mürekkep püskürtmeli yazıcıdaki mürekkep kartuşlarına benzer şekilde, bir PolyJet yazıcı genellikle doğrudan üreticiden satın alınan malzeme kartuşlarını kullanır ve bir kerede birden fazla kartuş takılabilir.

PolyJet yazıcıları ayrıca 0,01 mm'den daha ince inanılmaz derecede ince katmanlar üretebilir. Bu, burada açıklanan diğer teknolojilerin herhangi birine göre üstündür. Çözünürlük de çok yüksektir ve son işlem için çok az işlem gerekir (desteklerin çıkarılmasının yanı sıra).

PolyJet'in bir dezavantajı, büyük parçaların baskısında çok yavaş olmasıdır. Küçük parçalar için (10-12 cm'den daha az), baskı kafasının hareket etmesi gerekmediğinden, teknik oldukça hızlıdır (SLA'dan çok daha hızlıdır), ancak ne kadar büyükse, baş o kadar fazla hareket eder ve yavaşlar. olur. Çok büyük parçalar için hız dayanılmaz şekilde yavaş olabilir. Aynı zamanda ucuz bir teknoloji değildir, makineler genellikle karşılaştırılabilir SLA veya DLP modellerinden çok daha pahalıdır ve malzeme fiyatın 4 katına kadar çıkabilir.

PolyJet, çok sayıda malzeme türü ve rengini kullanan küçük, çok kaliteli parçalar basmak isteyenler için mükemmeldir. Bu nedenle, doğrudan tüketici ürünlerinin baskısı için uygundur ve teknoloji, mutlak hassasiyetin gerekli olduğu tıp endüstrisinde yaygın olarak kullanılmaktadır. PolyJet, yüksek maliyetler ve daha büyük parçalar için yavaş yapım süreleri nedeniyle hızlı prototipleme için daha az uygundur.

San Francisco merkezli Carbon, yeni CLIP (sürekli sıvı arayüz üretimi) 3D baskı yöntemini 2014'te tekrar duyurduklarında oldukça heyecan verdi. CLIP, daha önce imkansız olduğu düşünülen derleme hızları vaat ediyor ve 3D baskının geleceği de bu şaşırtıcıya aittir. yeni teknoloji. Şu an için CLIP, sınırlı bir kullanılabilirliğe sahip ve göz sulama fiyatı çoğu yoldan öteye götürüyor.

Reçineden yumuşak bir şekilde çıkan karmaşık bir parça.

Carbon, M1 ve M2 makinelerinin, parçaları geleneksel bir stereolitografi makinesinden 100 kat daha hızlı basabileceğini ve karmaşık parçaların birkaç dakika içinde basıldığını gösteren gösteriler yaptığını iddia ediyor. CLIP, DLP'ye en çok benzemektedir, ancak her bir katmanın birer birer sertleştirilmesi yerine, baskı işlemi süreklidir ve parçanın reçineden sihirli bir şekilde çıktığı görülmektedir. Bu, reçine sadece ışığa değil, aynı zamanda kürleme işlemini hızlandıran oksijene seçici olarak maruz bırakarak da gerçekleştirilir. Yapı kalitesi iyidir, ancak SLS ve PolyJet kadar iyi olmasa da. SLS dışındaki diğer tüm tekniklerle ortak olarak CLIP kullanılarak üretilen parçaların çoğunlukla destek gerektirdiği belirtilmelidir.

Patentler nedeniyle CLIP yazıcıları üreten tek şirket Carbon'dur ve şaşırtıcı bir şekilde teknoloji ucuza gelmiyor. Bu, ilgili patentlerin süresinin dolması ve rakiplerin pazara girmesiyle 2014 yılına kadar oldukça pahalı olan SLS'deki durumu hatırlatıyor. Şu anda, Carbon yazıcılarını yalnızca çok pahalı bir abonelik modelinde sunmaktadır.

CLIP'in temel özelliği hızıdır, bu yüzden doğal olarak hızlı prototipleme ve pazara çıkış süresini kısaltmak için harikalar yaratır. CLIP kullanan şirketler genellikle daha yavaş olan ve yıldırım hızında 3B baskının esnekliğinden yoksun olan enjeksiyonlu kalıplamadan geçmektedir.

| Technology | Main Advantages | Main Disadvantages | Materials |

|---|---|---|---|

| SLA |

-High level of precision -Good value for money -Creates smooth, rounded surfaces |

-Resin can be expensive and difficult to work with -Slow, especially when printing in full detail |

Photosensitive resins (ABS-like, PP-like, PE-like, PC-like) |

| DLP |

-Higher resolution than SLA -Faster than SLA for some part types |

-Quality restricted by pixel size -Produces rough textures -Problems associated with resin |

Photosensitive resins (ABS-like, PP-like, PE-like, PC-like) |

| SLS |

-No support structures required -Produces strong, high-quality parts -Miniscule layer thickness |

-Equipment is complex and expensive -Powder must fill the build chamber |

Wide choice (nylon, polystyrenes, metal, rubber-like, many others) |

| FDM |

-Cheap -Very easy to use |

-Lack of detail -Staircase texture -Warping |

Wide choice (nylon, ABS, PLA, PC, PC-ABS, others) |

| PolyJet |

-Supports mix of colors in one part -Supports mix of colors in one part -Very fine resolution |

-Slow when printing large parts -Equipment is expensive |

Wide choice (digital ABS, bio-compatible, rubber-like, transparent, many others) |

| CLIP | Incredibly fast | Prohibitively expensive | Special photosensitive resins |